We use cookies to ensure that we give the best experience on our website. Click here for more information

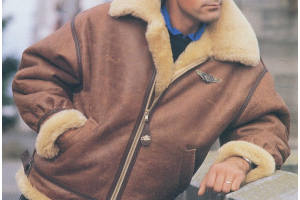

BONZコートの製作

BONZのコートは、このユニークな製品を作り続けてきた50年間に洗練されたニュージーランドの職人道を象徴しています。 なだらかなニュージーランドの牧草地から地元のなめし革工場へ、そして私たちの工場へとすべてのコートに注ぎ込まれるそれぞれの専門化された技術は、その土地で何世代にもわたって受け継がれているもので、出来上がった製品と同様にとてもユニークです。1着のBONZのコートを制作するために、担当するそれぞれの熟練された専門家や職人が不可欠であり、その各担当チームのお互いの協力と普及のキウイ魂が、BONZの品質基準を保ち常に改善と進化を促しているのです。

すべてのコートに施される技術は、地域ごとに何世代にもわたって受け継がれるもので、出来上がった製品一つ一つと同じくらいユニークです。

It all starts with the raw materials. すべては素材から始まります。私たちの衣類に使われている子羊の皮の大半は、スリンクスキンと呼ばれています。この希少な子羊の皮は、ニュージーランドの羊毛産業の副産物です。ニュージーランド南部の春の寒い気候のために生まれたときに死んでしまうか、生後数日以内に死んでしまう子羊です。私たちがこの素材を選んだのは、エシカル(倫理的)でサスティナブル(持続的)な品質のためなのはもちろんですが、子羊の年齢が若いため世界中のどの素材にも負けない、驚くほど柔らかく滑らかな、ダブルフェイスラムスキンを生み出すことができるからです。インバーカーギルのなめし革工場で塩漬けされたスリンクラムスキンの毛皮を季節に沿った色や仕上げを施し、手作業で選別しています。こうして完成した貴重な素材を用いた次のステップは、コートそのものを手作りすることです。

手作りのコートは デザインルーム. から始まります。現地で厳選された羊の皮、レザー、ボタン、ファスナーなど、最高級の素材を揃えています。スリンクラムスキンは一般的な素材のようにロール状にはならず、また皮のサイズも小さく、従来の羊の皮や牛皮のサイズの何分の一かであるため、複雑な型紙が必要です。中には150枚以上の個別の型紙があるコートもあります。デザイナーはこのように、製品にするには欠点となる部分を上手に組み込んで製品にしています。パネルサイズを小さくすることで、形やフィット感をより細かくコントロールすることができます。また、古いコートのパネルを修理して交換することも可能です。デザインが完成したら、型紙は各サイズごとに手作業で裁断され、裁断室に運ばれ、生産段階に入ります。

スリンクスキンの皮のサイズは小さく、従来の羊の皮や牛皮のサイズの何分の一かであるため、複雑な型紙が必要です。中には150枚以上の個別の型紙があるコートもあります。

コート製作の最初の工程は、照合&マーキング. と呼ばれています。この工程は「カッター/裁断士」. と呼ばれる職人が専任します。名前からもわかるように、ラムスキンの革の色とウールの構造を見極め、傷があればその周囲を避けて型紙を裁断する工程です。1着のコートには20~60枚のスリンクラムスキンが使用されますが、これらを使用するために、裁断士は平均800枚のラムスキンを選別することになるのです。この工程は、現代のテクノロジーによって本来ある程度自動化することができますが、各コートが完璧であることを保証するために、私たちは手作業でこの工程を続けています。

1着のコートには20~60枚のスリンクラムスキンが使用されますが、これらを使用するために、裁断士は平均800枚のラムスキンを厳選することになるのです。

皮の照合とマーキングが完了すると、裁断士は選んだ皮の 型紙 を分類し、ジグソーパズルのようにそれらを動かして、不完全な部分がコートに残らないようにします。2~3平方フィートのスリンクラムスキンの良好な裁断率は40%であり、平均は37%です。言い換えれば、スリンクラムスキンの60%以上はコートに使用することができません。仕分け作業と同様、この工程の一部を自動化する技術が存在しますが、私たちの高い品質基準にはまだ到達していません。

次の工程は、羊の皮に描かれた印に沿って裁断する作業です。これは「スニッパー/切削士」と呼ばれる職人が行います。スニッパーは空気で回転する切削工具を使い、ラムスキンの皮側に穴を開け、パネルを取り出します。パネルがすべて裁断されたら、スニッパーは特殊なせん断工具を使って、デザインノートに書かれている縁のウールを削り取ります。縁を削ることでミシン職人がパネルを縫い合わせやすくなり、完成品の品質がより高くなります。また、レザーのポケットになる部分も準備します。パネルと型紙は桶に入れられ、機械加工室へ運ばれます。そしてそこで魔法が起きるのです。

パネルと型紙は、運搬業者や輸送装置を使ってミシン職人のテーブルへ運ばれます。ミシン職人は一般的に数種類のスタイルのみを専門に担当するので、迅速かつBONZの品質基準に沿った加工を行うことができます。ミシンはウォーキングフットミシンと呼ばれるものが一般的です。羊の皮は普通の生地に比べてかなりかさばるため、通常「押さえ」とは生地をはさむだけのものですが、このミシンは皮の上を踏みながら縫い、押さえが送り歯と連動します。 その他、スタイルに応じて、フラットロックミシンやカッピングミシンなど、それぞれ異なる仕上がりのミシンを使用することが一般的です。これらどのミシンも自動化はされておらず、技術や品質は職人の腕にかかっています。1着あたり、加工だけで3時間以上かかります。

これらどのミシンも自動化されておらず、技術や品質は職人の腕にかかっています。

ミシン職人がパネルや縁を縫製した後、ほぼ完成した衣服は仕上げ部門に移されます。仕上げでは、デザインシートに沿ってボタンやリベットボタン、クリップを取り付けます。重厚な動物の角のボタンはすべて手縫いで、足つきボタン加工を施し耐久性を高めています。衣服が完成すると、仕上げ担当者は隅々まで目を通し、残っている緩い糸を切断し、ウールや毛皮を梳き、生産ラインから出た糸くずを取り除きます。また、なめし革や生産ラインから出たシワを取り除くために、専門の器具を使ってプレスやアイロンをかけます。仕上げ担当者は欠点を見つける仕事でもあり、BONZの品質基準に満たない場合はコートを製造ラインに送り返して修理やパネルの交換を行います。

厳しい審査後、承認印が押された服は発送チームに送られ、BONZの各店舗または世界中のお客様に直送されます。コートの製作は、この旅のほんの始まりに過ぎません。ラムスキンやレザーのコートは、10年20年かけてあなたと共に新しい冒険をするたびに、体型にフィットし、より味わい深くなり、あなたの体の一部となることでしょう。コートは何十年も使用され、パネルやボタンの交換が必要になったときにだけ工場に戻り、次の世代に受け継がれることになるのです。

次の工程は、芸術と科学が同居する「なめし」です。熟練のなめし職人が伝統的な技術で原皮を美しく磨き上げ、さまざまな色やスタイルのレザーやシープスキンに変身させます。そして、最高の毛皮だけが次の工程である手作業でのコートの製作のために選ばれるのです。

私たちは情熱と誇りを持って、エシカルでサスティナブルなコートを世界中のお客様のためにニュージーランドの最南端で作り続けています。伝統を守ることはもちろん、私たちの家族同様となったBONZで働くすべての人々だけでなく、地元の農家や供給業者などを支えていることを大変誇りに思っています。

オスカー・ロドウェル(BONZ GROUP NEW ZEALAND 二代目オーナー兼CEO)